Cookie-Einstellungen

Diese Website benutzt Cookies, die für den technischen Betrieb der Website erforderlich sind und stets gesetzt werden. Andere Cookies, die den Komfort bei Benutzung dieser Website erhöhen, der Direktwerbung dienen oder die Interaktion mit anderen Websites und sozialen Netzwerken vereinfachen sollen, werden nur mit Ihrer Zustimmung gesetzt.

Konfiguration

Technisch erforderlich

Diese Cookies sind für die Grundfunktionen des Shops notwendig.

"Alle Cookies ablehnen" Cookie

"Alle Cookies annehmen" Cookie

Ausgewählter Shop

CSRF-Token

Cookie-Einstellungen

FAQ Cookie

Individuelle Preise

Kunden-Wiedererkennung

Kundenspezifisches Caching

PayPal-Zahlungen

Session

Währungswechsel

Komfortfunktionen

Diese Cookies werden genutzt um das Einkaufserlebnis noch ansprechender zu gestalten, beispielsweise für die Wiedererkennung des Besuchers.

Merkzettel

Statistik & Tracking

Endgeräteerkennung

Partnerprogramm

GLH ist ein Härter für die Glasfarbe GL von Marabu.

- Anwendung: Geeignet für Glasfarbe GL

- Eigenschaften: Feuchtigkeitsempfindlich, muss stets in einem dicht verschlossenen Gefäß aufbewahrt werden, farbsortenspezifisch

Wir beliefern nur Unternehmen und Einrichtungen und zeigen Nettopreise o. Mwst. an. Um Preise einzusehen und zu bestellen, melden Sie sich bitte an.

Dieser Härter ist farbsortenspezifisch und kann daher nicht universell in mehreren Farbsystemen... mehr

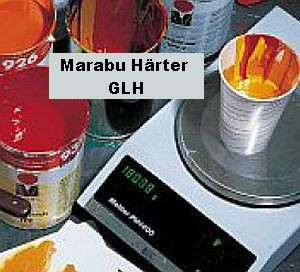

Produktinformationen "Marabu Härter GLH"

Dieser Härter ist farbsortenspezifisch und kann daher nicht universell in mehreren Farbsystemen zum Einsatz kommen. GLH ist ein Härter für die Glasfarbe GL von Marabu. Der Härter muss vor Druckbeginn in der vorgegebenen Menge der Farbe zugesetzt und homogen eingearbeitet werden. GLH ist feuchtigkeitsempfindlich und muss stets in einem dicht verschlossenen Gefäß aufbewahrt werden

Informationen zu den Härtern finden Sie in der TechInfo unter "Downloads".

Beachten Sie bitte unbedingt auch die Technischen Datenblätter der jeweiligen Farbsysteme.

Haben Sie Fragen? Unsere Siebdruck-Kollegen beraten Sie gerne.

Zum Beratungsservice

Weiterführende Links zu "Marabu Härter GLH"

Blockiertes Video

Um Youtube-Videos anzuzeigen, erteilen Sie bitte die entsprechenden Cookie-Berechtigungen in den Cookie-EinstellungenBlockiertes Video

Um Youtube-Videos anzuzeigen, erteilen Sie bitte die entsprechenden Cookie-Berechtigungen in den Cookie-Einstellungen 900g / 4,5 kg

900g / 4,5kg

Verdünner, Härter

Standort Berlin

Standort Berlin

Standort Dresden

Standort Berlin

Standort Dresden

Standort Berlin

1,5 Liter

Resin-Tinte

Standort Berlin

900g / 4,5kg

Technisches Datenblatt Glasfarbe GL

Technisches Datenblatt Glasfarbe GL